L’industria manifatturiera sta attraversando una trasformazione epocale grazie all’avvento di Industria 4.0 ed all’implementazione dell’Internet delle Cose (IoT). Le fabbriche intelligenti, con macchinari connessi, rappresentano il futuro della produzione industriale ed offreno nuove opportunità per migliorare l’efficienza, ridurre i costi ed aumentare la qualità dei prodotti.

In questo articolo esploriamo come l’adozione di tecnologie IoT e soluzioni di automazione avanzata possono rivoluzionare il settore manifatturiero, illustrando i vantaggi concreti e le figure professionali necessarie per implementare queste innovazioni in un’azienda.

Cosa sono le fabbriche intelligenti e l’IoT?

Le fabbriche intelligenti utilizzano tecnologie avanzate come sensori, dispositivi IoT, intelligenza artificiale (AI) e machine learning per monitorare e controllare i processi di produzione in tempo reale.

Grazie all’Internet delle Cose (IoT), i macchinari e le attrezzature all’interno della fabbrica sono interconnessi e comunicano tra loro e con i sistemi di gestione centrale per ottimizzare le operazioni. Questo approccio consente una maggiore automazione, una manutenzione predittiva ed una gestione più efficiente delle risorse.

Vantaggi dell’Industria 4.0 e delle fabbriche intelligenti

L’implementazione di tecnologie IoT e l’automazione nelle fabbriche offre numerosi vantaggi per le aziende manifatturiere:

- Monitoraggio in tempo reale: sensori IoT e dispositivi connessi permettono un monitoraggio continuo delle condizioni operative e delle prestazioni dei macchinari. Questo consente di rilevare tempestivamente eventuali anomalie o guasti, riducendo i tempi di inattività non pianificati ed aumentando l’efficienza produttiva.

- Manutenzione predittiva: grazie all’analisi dei dati raccolti dai sensori, è possibile prevedere quando un macchinario avrà bisogno di manutenzione, evitando costosi guasti improvvisi ed i tempi di fermo macchina, prolungando la vita utile delle attrezzature.

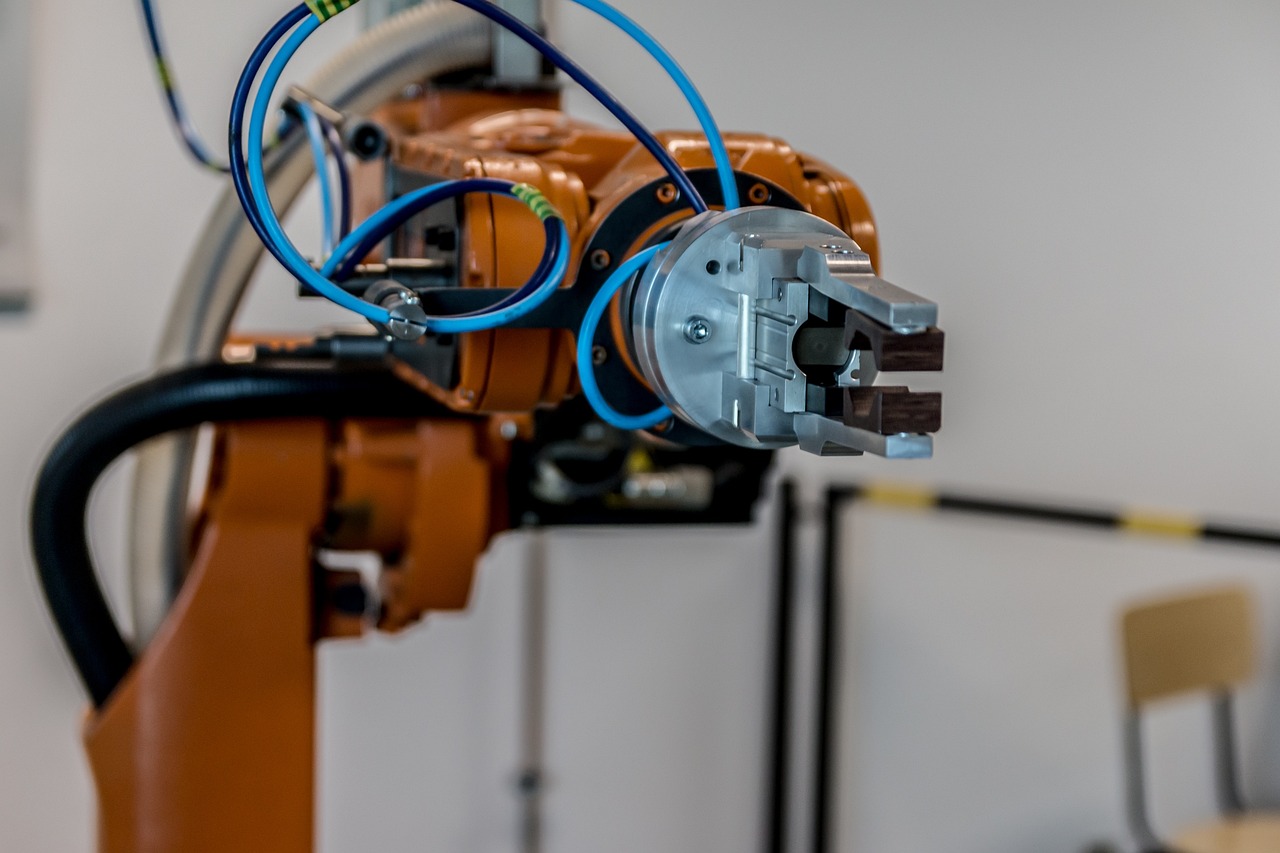

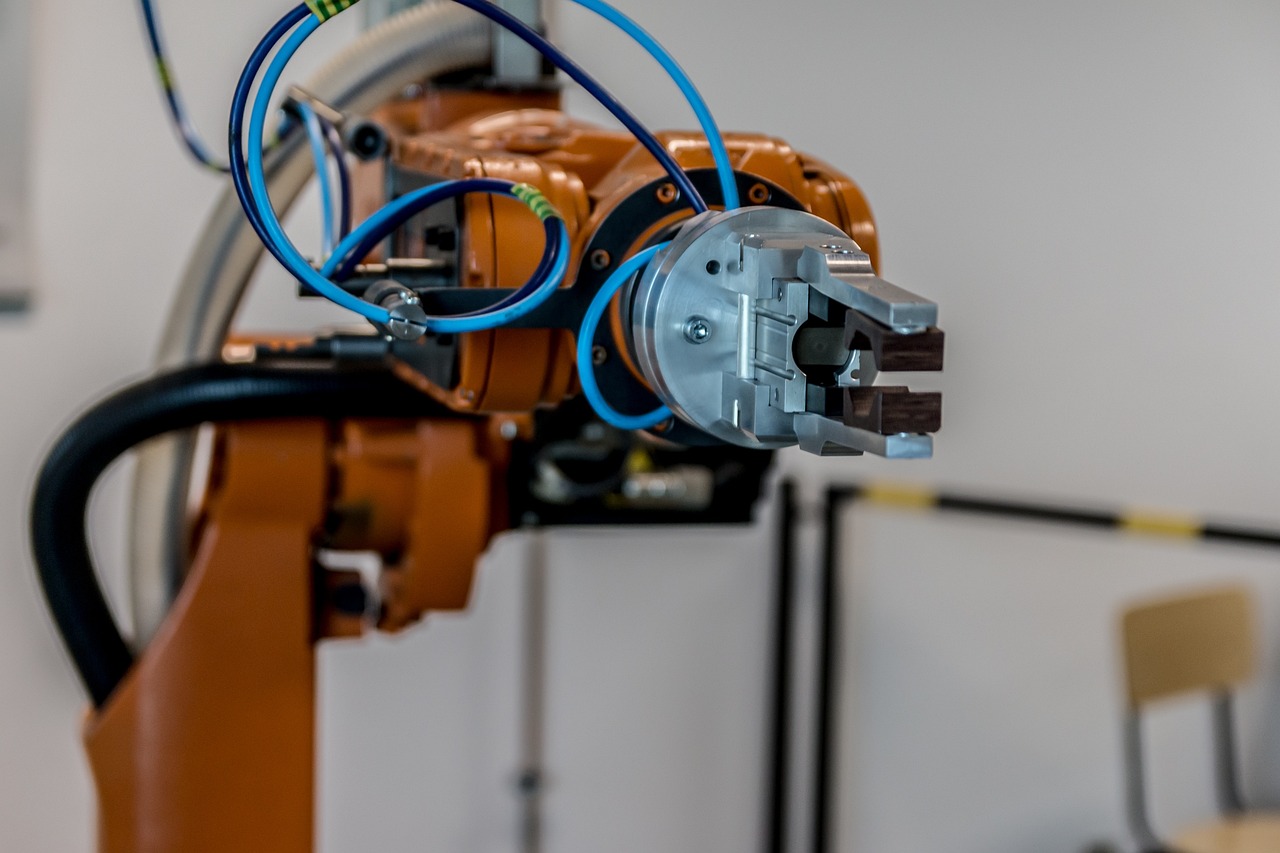

- Automazione dei processi: l’automazione avanzata consente di eseguire operazioni ripetitive in modo più rapido ed efficiente, riducendo gli errori umani e migliorando la qualità del prodotto finale. I robot collaborativi (cobot), che lavorano a fianco degli operatori umani, possono aumentare la produttività e garantire un ambiente di lavoro più sicuro, riducendo anche lo sforzo fisico richiesto all’operaio.

- Ottimizzazione della produzione: utilizzando algoritmi di machine learning per analizzare i dati di produzione è possibile ottimizzare i processi in tempo reale. Questo porta ad una maggiore flessibilità produttiva, permettendo alle aziende di adattarsi rapidamente alle variazioni della domanda e di personalizzare i prodotti in base alle esigenze del cliente.

- Riduzione dei costi operativi: l’integrazione dell’IoT e dell’automazione riduce i costi operativi attraverso un uso più efficiente delle risorse, una riduzione degli sprechi ed un miglioramento della gestione dell’inventario.

Figure professionali coinvolte

Per implementare con successo le tecnologie di Industria 4.0 e IoT in una fabbrica, sono necessarie diverse figure professionali, queste le principali:

- Ingegneri di automazione: responsabili della progettazione e dell’implementazione di sistemi di automazione avanzati. Questi professionisti devono avere una conoscenza approfondita delle tecnologie di controllo e delle reti industriali.

- Data scientist e analisti di dati: esperti nell’analisi dei dati raccolti dai dispositivi IoT per ottimizzare i processi produttivi e migliorare la qualità dei prodotti. Utilizzano algoritmi di machine learning per sviluppare modelli predittivi e soluzioni di manutenzione preventiva.

- Specialisti IoT: professionisti specializzati nell’integrazione dei dispositivi IoT nei processi di produzione, garantiscono la sicurezza delle reti e l’affidabilità dei dati.

- Tecnici di manutenzione predittiva: personale addestrato per interpretare i dati di monitoraggio e gestire la manutenzione predittiva dei macchinari, prevedono guasti ed ottimizzano l’efficienza operativa.

- Innovation manager: professionisti che guidano il processo di trasformazione digitale all’interno dell’azienda, assicurano che le nuove tecnologie siano integrate efficacemente e che il personale sia formato adeguatamente.

Esempi di applicazioni concrete

Un esempio di applicazione dell’Industria 4.0 è l’uso di robot collaborativi nelle linee di assemblaggio automobilistiche. Questi cobot lavorano accanto agli operai, svolgendo compiti ripetitivi con maggiore precisione, riducono il rischio di infortuni sul lavoro. I sensori IoT installati nei robot e nelle macchine di produzione monitorano costantemente le prestazioni, garantendo che le operazioni si svolgano senza intoppi.

Un altro esempio è l’adozione di tecnologie di manutenzione predittiva nelle fabbriche di componenti elettronici. Sensori intelligenti montati sui macchinari monitorano le vibrazioni, la temperatura e l’usura delle parti in tempo reale, permettendo di programmare interventi di manutenzione solo quando necessario e riducendo così i costi di manutenzione non pianificata.

Per le aziende manifatturiere pronte ad intraprendere il viaggio verso Industria 4.0 e IoT, AssoInnovatori offre supporto e consulenza, mettendo a disposizione i professionisti associati.

Innovazione nel settore ICT: sviluppo di algoritmi di Artificial Intelligence e Machine Learning

Innovazione AI-based per la trasformazione digitale

Innovazione nel Commercio: E-commerce avanzato con IA per la personalizzazione dell’esperienza cliente

Innovazione nell’industria manifatturiera: fabbriche intelligenti e Internet delle Cose (IoT)