La mera interconnessione digitale non è più sufficiente per garantire la competitività nel mercato globale. Il 2026 segna il definitivo consolidamento del paradigma “human-centric”: un’analisi approfondita su come l’industria 5.0 e i cobot, supportati dal piano transizione 5.0 del MIMIT, stiano ridefinendo gli standard produttivi e di sicurezza nelle PMI italiane.

Se il decennio scorso è stato dominato dalla corsa alla digitalizzazione spinta (nota come industria 4.0), focalizzata quasi esclusivamente sull’efficienza dei processi e sull’automazione IoT (Internet of Things), il 2026 si apre con una prospettiva radicalmente evoluta. Questo nuovo paradigma, codificato dalla Commissione Europea come Industria 5.0, non rinnega il precedente ma lo completa, introducendo una variabile critica che era stata colpevolmente marginalizzata: la resilienza sociale e ambientale.

Come evidenziato nei recenti policy brief della Direzione Generale Ricerca e Innovazione della Commissione Europea, l’obiettivo non è più la sola massimizzazione del profitto attraverso l’automazione tout court. La sfida odierna è la creazione di un ecosistema produttivo in cui la tecnologia serve a garantire prosperità oltre la mera crescita, rispettando i limiti planetari e ponendo il benessere del lavoratore al centro del processo produttivo. Per le PMI italiane, storicamente caratterizzate da un’alta intensità di know-how artigianale e da una flessibilità unica, questo significa passare dalla “sostituzione tecnologica” alla “collaborazione uomo-macchina”.

Industria 5.0 e cobot: l’evoluzione della robotica collaborativa

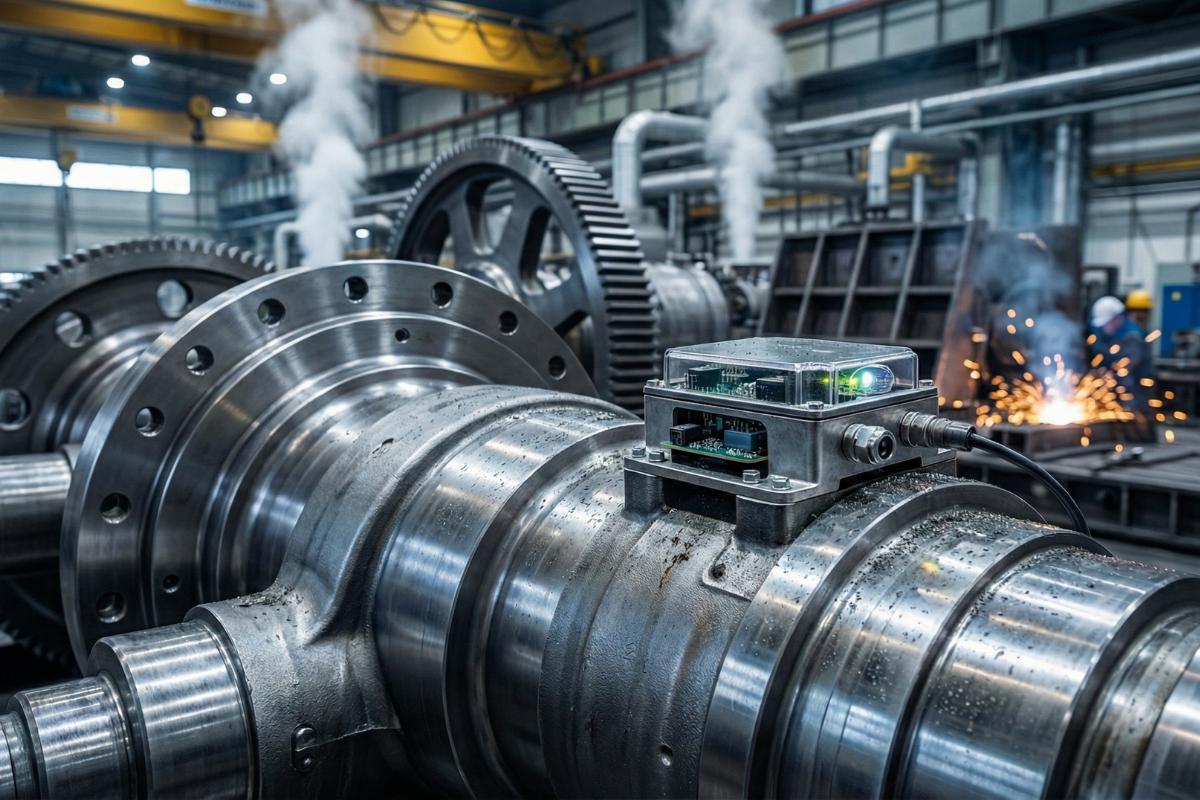

Il cuore pulsante di questa trasformazione industriale è rappresentato dall’integrazione tra industria 5.0 e cobot (robot collaborativi). A differenza dei robot industriali antropomorfi tradizionali, che necessitano di essere segregati in gabbie di sicurezza per evitare contatti potenzialmente fatali con gli operatori, i cobot sono progettati nativamente per condividere lo stesso spazio operativo dell’uomo, agendo come “assistenti intelligenti” piuttosto che come esecutori ciechi.

I dati più recenti diffusi dall’ISTAT sull’innovazione nelle imprese confermano che il settore manifatturiero guida l’adozione tecnologica in Italia. Tuttavia, la vera discontinuità del 2026 risiede nell’approccio human-centric: i cobot non vengono più introdotti per velocizzare la linea a discapito della qualità, ma vengono impiegati strategicamente per farsi carico delle mansioni usuranti, ripetitive o ergonomicamente svantaggiose (le cosiddette attività dull, dirty and dangerous).

Questo cambio di prospettiva permette all’operatore specializzato di concentrarsi su compiti a maggior valore aggiunto, come il controllo qualità, la gestione delle eccezioni e la supervisione creativa del processo. Questo modello, definito di “Human Powerfulness”, aumenta non solo la produttività netta, ma migliora drasticamente la qualità della vita lavorativa, riducendo l’incidenza delle malattie professionali muscolo-scheletriche che rappresentano ancora una voce di costo sociale rilevante.

Sicurezza operativa: focus sulla specifica tecnica ISO/TS 15066

L’abbattimento delle barriere fisiche tra uomo e macchina impone un rigore assoluto e intransigente in termini di sicurezza. L’adozione di sistemi industria 5.0 e cobot è severamente regolata dalla specifica tecnica ISO/TS 15066, che integra la norma armonizzata UNI EN ISO 10218.

Per gli innovation manager e i responsabili del servizio di prevenzione e protezione (RSPP), la conformità normativa nel 2026 non è un optional, ma richiede l’implementazione precisa di modalità operative collaborative. Tra queste, le più critiche per garantire l’incolumità dell’operatore sono:

1. Limitazione della potenza e della forza (PFL)

In questa modalità, forse la più rappresentativa della collaborazione, il contatto fisico tra operatore e robot è previsto, seppur accidentale. I cobot devono essere dotati di sensori di coppia avanzati capaci di rilevare contatti anomali in millisecondi. In caso di impatto, il braccio robotico deve arrestarsi immediatamente, esercitando una forza e una pressione che devono rimanere rigorosamente al di sotto delle soglie di dolore bio-meccanico mappate dalla norma per le diverse parti del corpo umano.

2. Monitoraggio della velocità e della separazione (SSM)

Questa modalità prevede che non vi sia contatto fisico. Attraverso l’uso di scanner laser di sicurezza (safety laser scanner) o sistemi di visione artificiale avanzata, il sistema deve monitorare costantemente la posizione dell’uomo nell’area di lavoro. La velocità del robot deve ridursi proporzionalmente all’avvicinamento dell’operatore, fino all’arresto completo (categoria di stop 0, 1 o 2 secondo la CEI EN 60204-1) se viene violata la distanza minima di sicurezza calcolata in fase di risk assessment.

Il piano transizione 5.0 e il ruolo cruciale dell’innovation manager

Il contesto normativo italiano offre strumenti finanziari potenti per supportare questa complessa evoluzione. Il piano transizione 5.0, gestito dal MIMIT (Ministero delle Imprese e del Made in Italy), rappresenta l’evoluzione necessaria del precedente piano 4.0. La grande novità risiede nel vincolo degli incentivi fiscali: non basta più il semplice acquisto e l’interconnessione del bene strumentale, ma è necessario dimostrare il conseguimento di risultati misurabili in termini di efficientamento energetico.

Le aliquote del credito d’imposta sono strutturate per premiare le aziende che integrano beni materiali (come i cobot) e immateriali (software di gestione e monitoraggio) in un progetto organico che riduca i consumi energetici della struttura produttiva o dei processi interessati.

In questo scenario di elevata complessità tecnica e burocratica, la figura dell’innovation manager (spesso certificato secondo la norma UNI 11814) assume un ruolo di vero e proprio “regista” della transizione. Non si tratta più solo di fare scouting tecnologico, ma di:

- Redigere l’analisi tecnica che dimostri l’interconnessione al sistema aziendale di gestione della produzione o alla rete di fornitura.

- Certificare ex-ante ed ex-post il risparmio energetico conseguito, condizione sine qua non per la fruizione dei crediti d’imposta.

- Gestire il change management interno, formando il personale all’interazione con le nuove interfacce collaborative e superando le naturali resistenze culturali al cambiamento.

Prospettive future

L’industria 5.0 non è una semplice etichetta di marketing, ma una necessità strategica per il tessuto industriale italiano, che deve competere sulla qualità assoluta e sulla flessibilità estrema piuttosto che sui volumi massivi a basso costo. L’integrazione sicura, normativa ed energeticamente efficiente di industria 5.0 e cobot rappresenta la chiave di volta per un manifatturiero che guarda al futuro senza dimenticare la centralità della persona.

AssoInnovatori APS continuerà a monitorare costantemente l’evoluzione dei decreti attuativi e delle norme tecniche, fornendo ai propri associati il supporto informativo e la rete di competenze necessarie per navigare questa transizione con sicurezza e successo.

Vuoi entrare nel nostro network di innovation manager ed aziende innovative?

Inizia il tuo percorso di innovazione con noi!

Swarm robotics e impollinazione artificiale: algoritmi di coordinamento per flotte di micro-droni in ambienti open-field

Phygital retail e realtà aumentata: l’integrazione dei motori di rendering real-time nei processi di customer experience B2C

Manutenzione predittiva nell’industria pesante: l’adozione dell’Edge AI per la riduzione della latenza nell’analisi vibrazionale

Smart contracts e tutela del know-how: architetture blockchain permissioned per la certificazione dei processi innovativi