La manifattura additiva ha superato la fase sperimentale: oggi la produzione di componenti complessi e personalizzati con tecnologie di stampa 3D è parte integrante delle catene di fornitura aerospace, biomedicali, automotive e dell’energia.

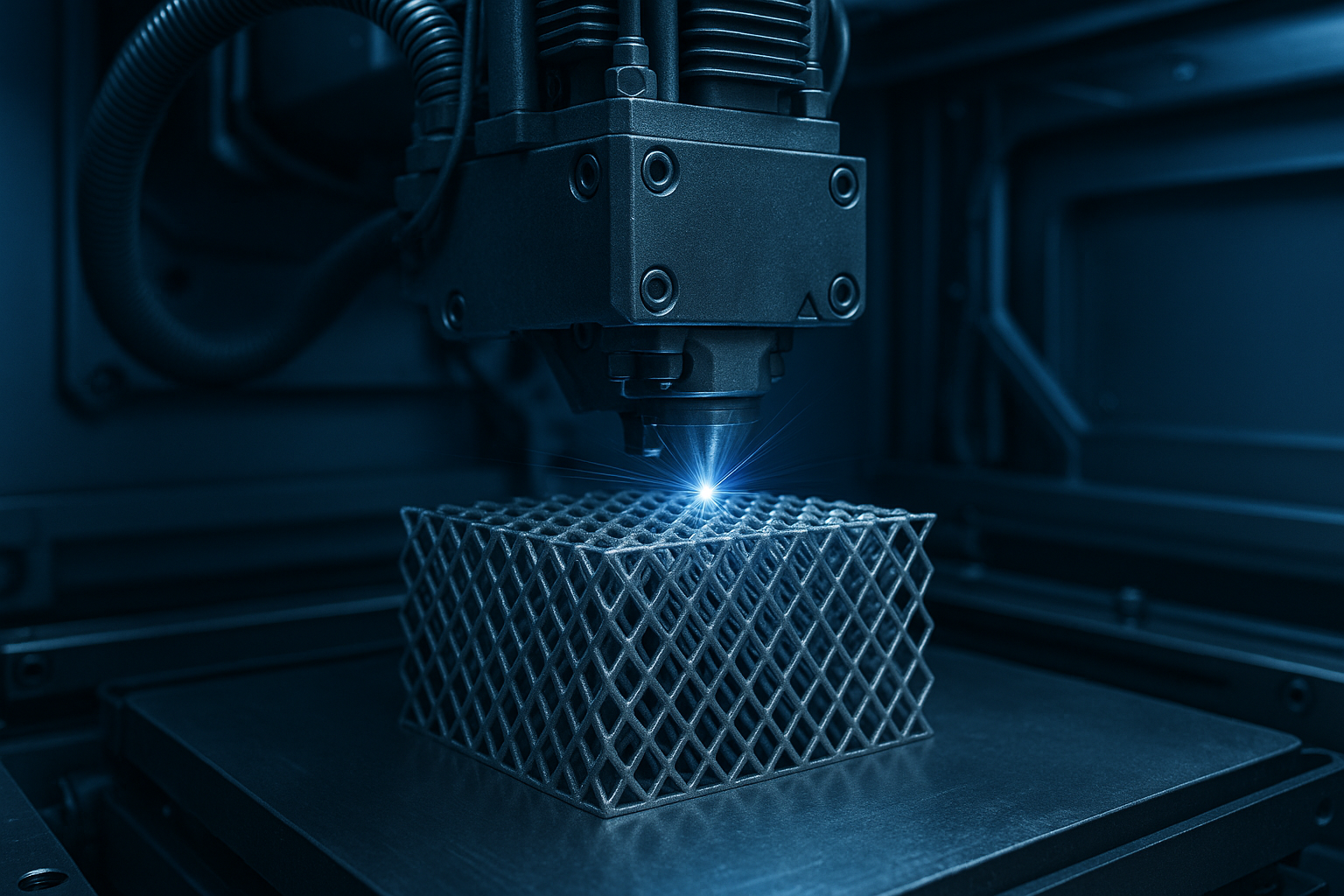

Grazie a software di progettazione generativa, polveri metalliche di nuova generazione e sistemi di sinterizzazione laser, le aziende possono creare geometrie impossibili per i metodi sottrattivi tradizionali, riducendo peso, sprechi di materiale e time-to-market.

Come funziona la stampa 3D di componenti complessi

Le tecnologie di stampa 3D depositano o sinterizzano strati microscopici di materiale (metallo, polimero, resina, ceramica), guidate da modelli CAD. Con la progettazione parametrica è possibile integrare canali di raffreddamento interni, strutture reticolari leggere e connessioni su misura in un’unica fase di stampa, eliminando assemblaggi e giunzioni.

Vantaggi della produzione additiva su misura

- Libertà geometrica assoluta: parti organiche, topologie leggere, canali interni integrati.

- Personalizzazione scalabile: lotti unici senza costi di attrezzaggio.

- Riduzione dei lead-time: dal concept al componente in giorni, non mesi.

- Ottimizzazione dei materiali: solo la polvere o il filamento necessari, con minori scarti.

- Sostenibilità: processi energicamente più efficienti e supply chain accorciate.

Figure professionali coinvolte

- Design engineer additivo: progetta geometrie ottimizzate per la stampa 3D.

- Additive manufacturing specialist: gestisce parametri di stampa, materiali e post-processing.

- Metallurgista polveri: sviluppa leghe specifiche per fusione laser o binder jetting.

- QA & validation manager: qualifica i pezzi secondo norme ISO/ASTM.

- Innovation manager: integra la produzione additiva nei processi industriali esistenti.

Esempi d’applicazione concreti

Nel settore aerospaziale, Airbus ha integrato staffe in titanio stampate in 3D sugli A350: la libertà geometrica ha permesso di alleggerire ogni staffa fino al 55 %, con un risparmio di centinaia di chilogrammi per velivolo e una riduzione di oltre 20 tonnellate di CO₂ emesse per aeromobile nel ciclo di vita.

Nel biomedicale, protesi d’anca e placche craniche personalizzate vengono realizzate in lega Co-Cr o Ti6Al4V partendo dalla TAC del paziente: il fitting anatomico perfetto riduce il tempo chirurgico e accelera la riabilitazione. Aziende italiane come LimaCorporate producono impianti su misura certificati MDR con porosità gradienti che favoriscono l’osteointegrazione.

Nell’energia, Siemens Energy stampa palette di turbina con canali di raffreddamento interni complessi, impossibili da ottenere per fusione tradizionale: l’efficienza termica aumenta di oltre due punti percentuali, con milioni di euro risparmiati in carburante.

Nel motorsport e automotive, Ferrari e Bugatti utilizzano componenti stampa 3D in alluminio e Inconel per collettori di scarico, pompe e supporti sospensione, riducendo peso non sospeso e migliorando l’aerodinamica grazie a geometrie integrate.

Perfino l’edilizia sta sperimentando la stampa 3D di forme metalliche complesse per facciate leggere e nodi strutturali ottimizzati, aprendo la strada a edifici più efficienti e dal design audace.

L’adozione di componenti stampa 3D permette di accrescere la resilienza delle supply chain, ridurre l’impronta di CO₂ e introdurre cicli di produzione just-in-time. Le aziende che integrano l’additive manufacturing ottengono un vantaggio competitivo in termini di innovazione, costi e flessibilità.

AssoInnovatori APS supporta imprese e centri ricerca nell’introduzione delle tecnologie di stampa 3D, offrendo consulenza tecnica, formazione e accesso a partner industriali.

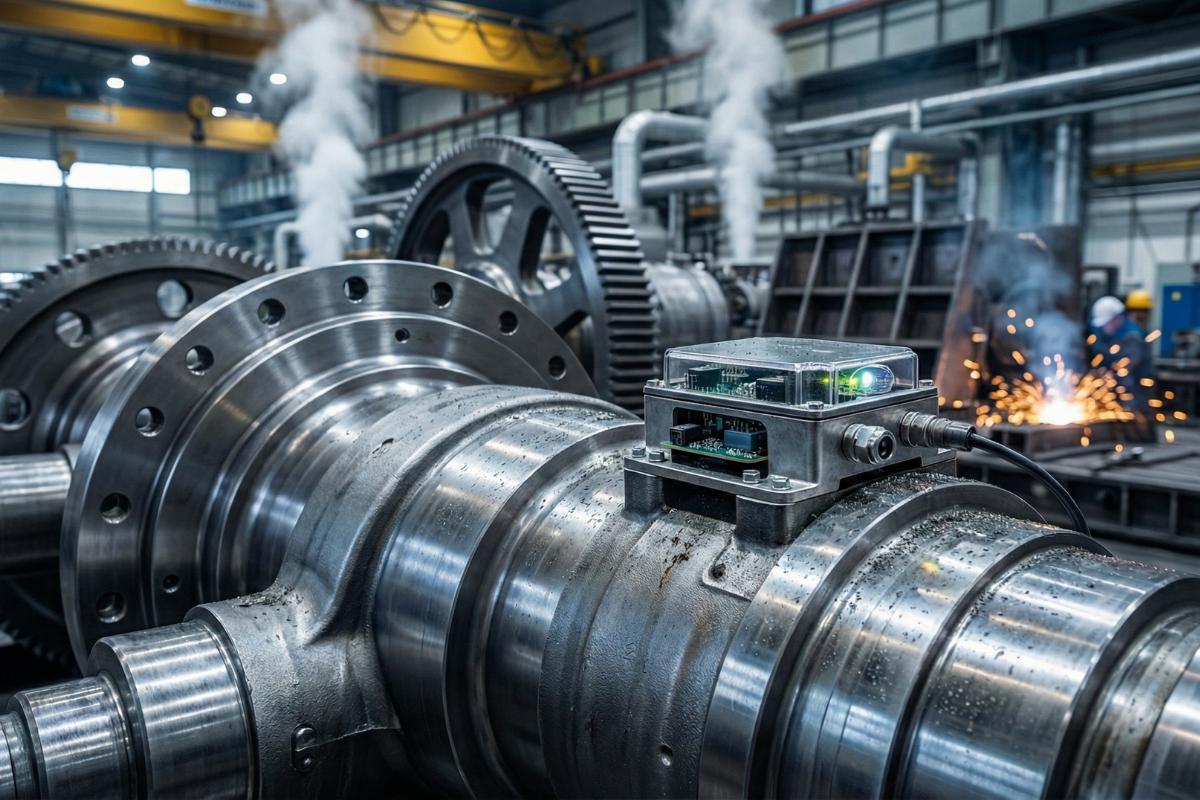

Manutenzione predittiva nell’industria pesante: l’adozione dell’Edge AI per la riduzione della latenza nell’analisi vibrazionale

Smart contracts e tutela del know-how: architetture blockchain permissioned per la certificazione dei processi innovativi

Agricoltura verticale e idroponica adattiva: integrazione di sensori spettrali per l’ottimizzazione del fenotipo vegetale

AlphaGenome: come l’AI di DeepMind sta decodificando il 98% del genoma umano